Dynamische Cross Flow Filtration (DCFF)

Effizienter filtern, minimaler Energieeinsatz

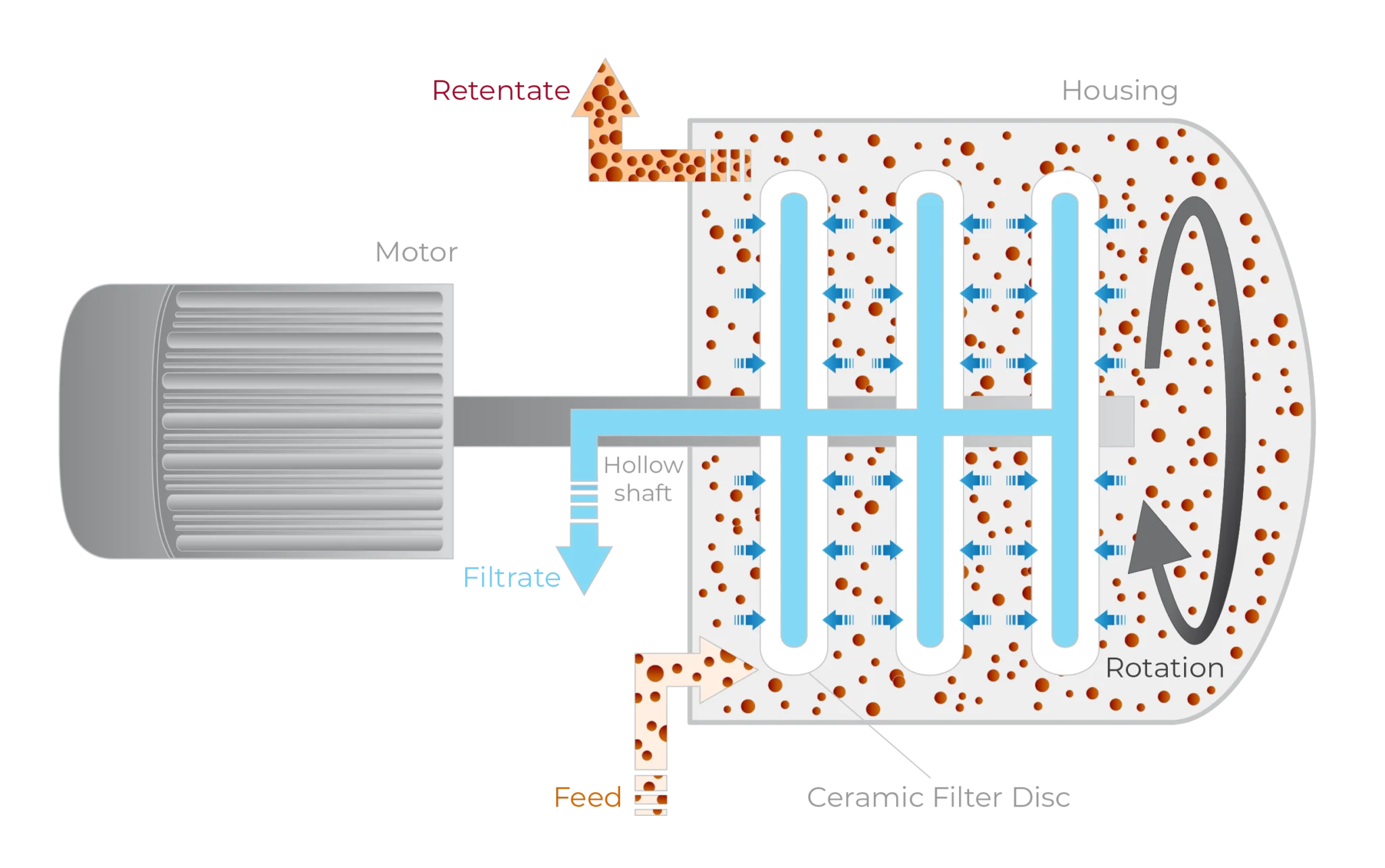

Prinzip der Rotationsfiltration

DCFF ist eine innovative Form der Membranfiltration, bei der die Membran selbst in Bewegung versetzt wird.

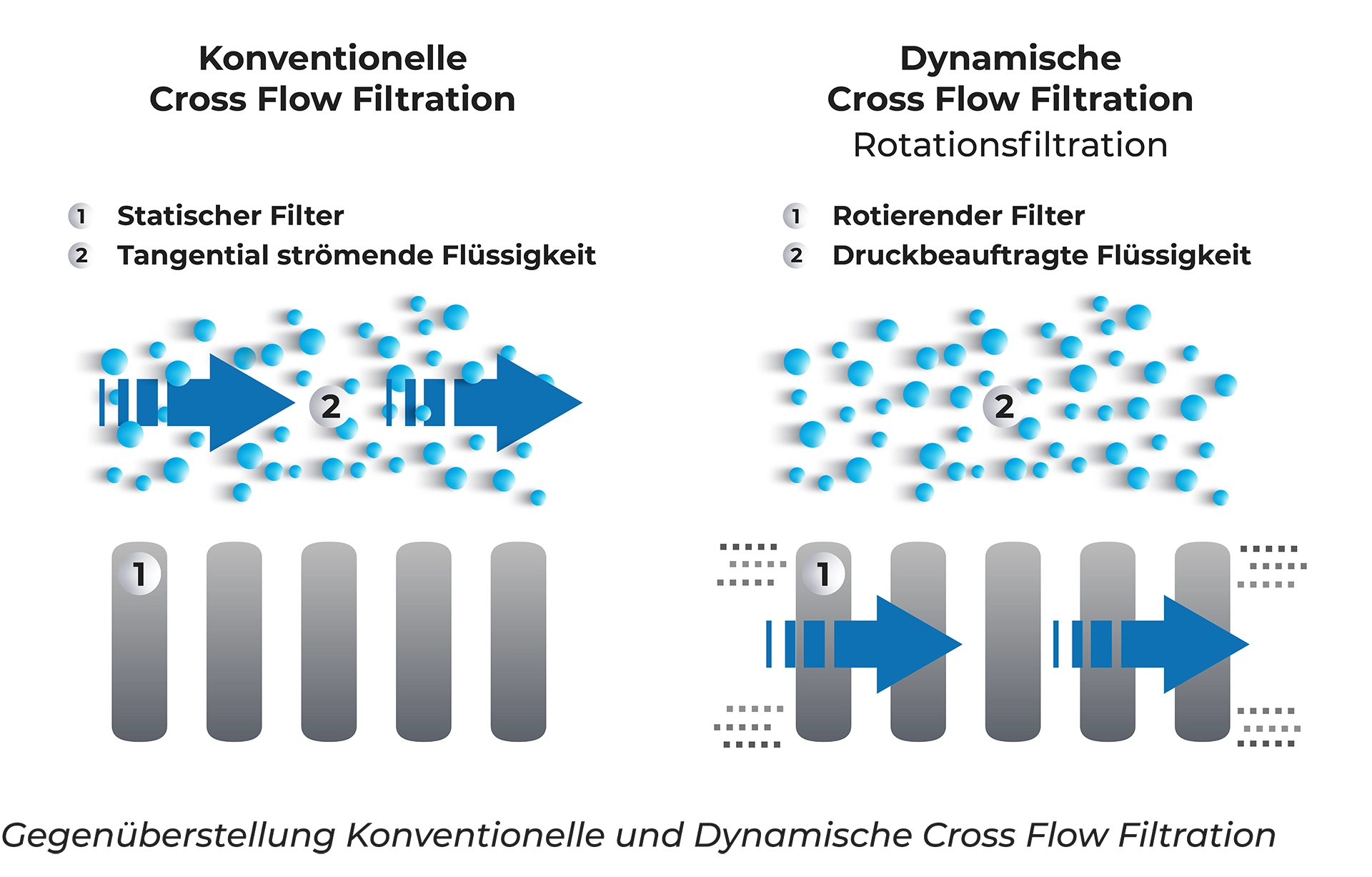

Während klassische Crossflow-Systeme hohe Pumpenleistungen benötigen, um Strömung entlang der Membran zu erzeugen, übernimmt bei DCFF eine rotierende Keramikmembranscheibe diese Aufgabe.

Durch die Rotation entstehen direkt an der Oberfläche intensive Querstromströmungen. Diese verhindern, dass sich Partikel oder Feststoffe auf der Membran ablagern – die Membran bleibt „sauber“, der Fluss stabil und der Energiebedarf gering.

Das Ergebnis: hohe Leistungsfähigkeit bei niedrigen Betriebskosten, selbst bei zähen, hochkonzentrierten oder sensiblen Medien.

DCFF wird heute in der Chemie-, Umwelt-, Lebensmittel- und Keramikindustrie eingesetzt – überall dort, wo effiziente Trennprozesse gefragt sind.

Kurz gesagt: DCFF nutzt Bewegung statt Druck, um Filtration effizienter zu machen.

Warum lohnt sich DCFF?

Für jeden, der Flüssigkeiten mit Feststoffen separat leiten will, ist DCFF eine attraktive Option:

- Höhere Ausbeuten und geringere Foulinggefahr

- Weniger Energieverbrauch im Vergleich zu herkömmlichen Crossflow-Verfahren

- Einsatz auch bei zähen Medien oder hoher Feststoffkonzentration

Funktionsprinzip / technische Details

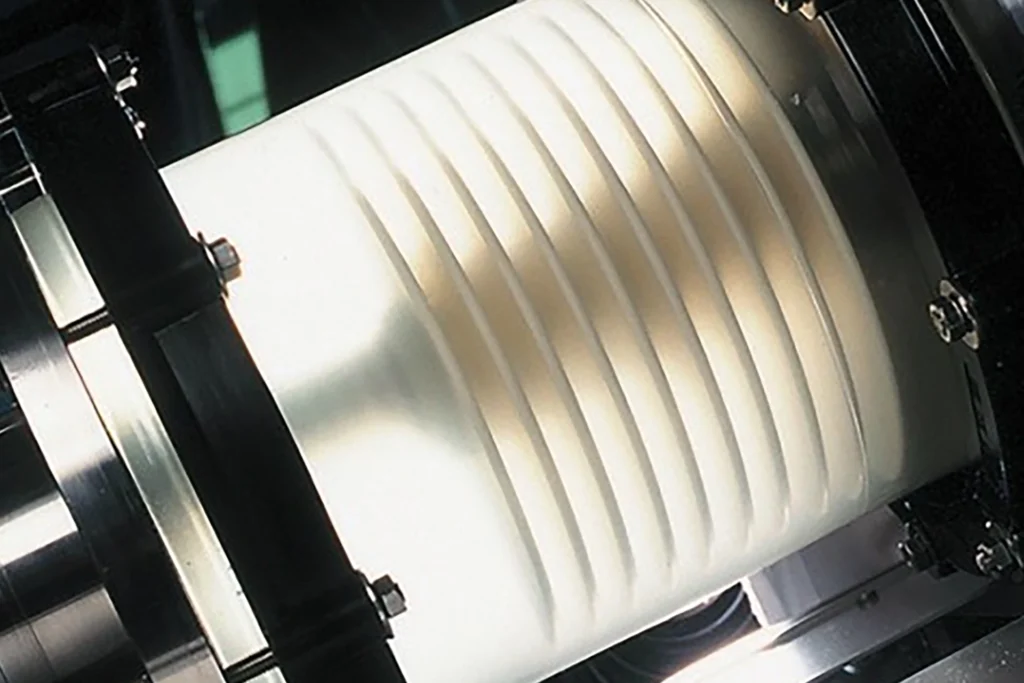

Die Keramik-Filterscheiben werden konzentrisch auf einer oder mehreren Hohlwellen montiert, die sich innerhalb eines druckbeaufschlagten Gehäuses drehen. Die Scheiben selbst besitzen innenliegende Drainagekanäle. Die Filtration läuft von außen nach innen: durch den Transmembrandruck wird das Filtrat durch die Membran in die Kanäle transportiert und über die Hohlwelle abgeführt.

Die Drehung erzeugt tangentiale Strömungen (Querstrom), wodurch lokale Konzentrationspolarisierung und Ablagerungen (Filterkuchen) reduziert werden. So bleibt die Membranoberfläche länger frei und liefert konstant hohe Durchflussraten.

Prozessmodi:

DCFF erlaubt alle gängigen Betriebsarten: Single-Pass, Batch, Fed-Batch, Feed-and-Bleed (abhängig vom Anlagenaufbau).

Video: DCFF

Ihre Vorteile mit DCFF

Vorteile gegenüber konventionellen Verfahren:

| Vorteil | Beschreibung |

| Geringerer Energiebedarf | Da die Querstrombewegung durch Rotation erzeugt wird, statt durch große Fördermengen, sinkt der Energieaufwand deutlich. |

| Höhere Durchflussraten & Stabilität | Die Membranoberfläche bleibt länger sauber, durch Scherkräfte werden Ablagerungen gestört. |

| Hohe Konzentrationen möglich | Auch bei Medien mit hohem Feststoffanteil oder hoher Viskosität bleibt der Betrieb stabil. |

| Langlebigkeit & Robustheit | Keramikmembranen sind chemisch und thermisch widerstandsfähig, Rückspülung oder Sterilisation sind möglich. |

374mm, 312mm, 152mm

Wichtige Einflussgrößen und Grenzen

Die Effizienz der Dynamischen Cross Flow Filtration wird durch mehrere Prozessparameter bestimmt. Rotationsgeschwindigkeit, Transmembrandruck und Mediumseigenschaften wirken direkt auf Fluss, Stabilität und Energiebedarf. Eine gezielte Abstimmung dieser Einflussgrößen ermöglicht optimale Filtrationsergebnisse – und zeigt zugleich, wo die physikalischen und konstruktiven Grenzen des Systems liegen.

Wichtige Parameter:

Um die Leistung der DCFF optimal zu nutzen, ist das Zusammenspiel zentraler Prozessparameter entscheidend. Sie bestimmen Effizienz, Stabilität und Wirtschaftlichkeit der Filtration.

- Rotationsgeschwindigkeit – beeinflusst tangentiale Scherkräfte

- Transmembrandruck (TMP) – Druckdifferenz, die das Filtrat antreibt

- Feststoffgehalt / Viskosität – beeinflussen hydraulischen Wirkungsgrad

- Porenstruktur & Membranmaterial – z. B. Mikro- vs. Ultrafiltration

Grenzen & Herausforderungen:

- Mechanische Grenzen bei sehr hohen Drehzahlen

- Balance zwischen Scherwirkung und Materialbelastung

- Dichtungs- und Abdichtungskonzepte

- Initialkosten vs. Wirtschaftlichkeit bei kleiner Anlagegröße

Wo kommt DCFF zum Einsatz?

DCFF kann in vielen Bereichen eingesetzt werden. Hier einige Beispiele:

- Umwelttechnik & Wasseraufbereitung

- Prozess- und Abwasserbehandlung

- Biogas / Gärrestaufbereitung

- Chemische & Pharmaindustrie

- Lebensmittel & Getränke (z. B. Fruchtsäfte, Fermentationsprozesse)

- Aquakultur (Sauerstoffversorgung durch Membranbegasung)

- Keramikindustrie (Aufkonzentrieren von Glasursuspensionen) – siehe Case Study „Processing of ceramic suspensions“ Kerafol

Case Studies

Processing of ceramic suspensions using Dynamic Crossflow Filtration (DCFF)

Efficient oxygen supply in fish farming

Sustainable Manure and Digestate Treatment through Innovative Filtration Technologies

Technische Daten & Spezifikationen

| Datensatz | Wert / Bereich | Bemerkung |

| Scheibendurchmesser | 374 mm, 312 mm, 152 mm | typische Größen bei KERAFOL Kerafol+1 |

| Membranfläche pro Scheibe | ~0,20 m² (bei Ø374) | je nach Membrankonfiguration Kerafol |

| Max. Transmembrandruck | bis ~2,5 bar | oft ausreichend für DCFF-Prozesse Kerafol+1 |

| Porengröße / Filtrationsbereich | Mikrobis Ultrafiltration | abhängig von Beschichtung / Materialwahl Kerafol+1 |

| Werkstoffe / Membranwerkstoffe | Keramik (z. B. Al₂O₃) | hohe chemische / thermische Beständigkeit |

| Betriebstemperaturbereich | je nach Materialien | individuell abstimmbar |

FAQs / Häufige Fragen

-

Ist DCFF auch bei sehr dünnflüssigen Medien geeignet?

Ja – durch die Rotation kann auch bei niedriger Viskosität eine effektive Querstromströmung erzeugt werden.

-

Wie oft muss rückgespült oder gereinigt werden?

Das hängt vom Medium, Feststoffgehalt und Betriebsparametern ab. In vielen Anwendungen genügt eine periodische Rückspülung oder Heißdampfsterilisation.

-

Wie groß ist der Energieaufwand im Vergleich zu herkömmlicher Crossflow-Filtration?

In typischen Fällen liegt er deutlich niedriger, da große Pumpvolumina vermieden werden.

-

Kann ich meine Anlagen später skalieren?

Ja – anhand der Testlaufdaten lässt sich eine Hochskalierung planen. KERAFOL stellt Ihnen geeignete Parameter für den Anlagenbau zur Verfügung.

-

Gibt es Einschränkungen bei Chemikalien oder Temperaturen?

Die Membranen sind keramisch und besitzen gute Beständigkeit, aber für extreme Bedingungen sind Materialauswahl und Dichtungen zu prüfen.

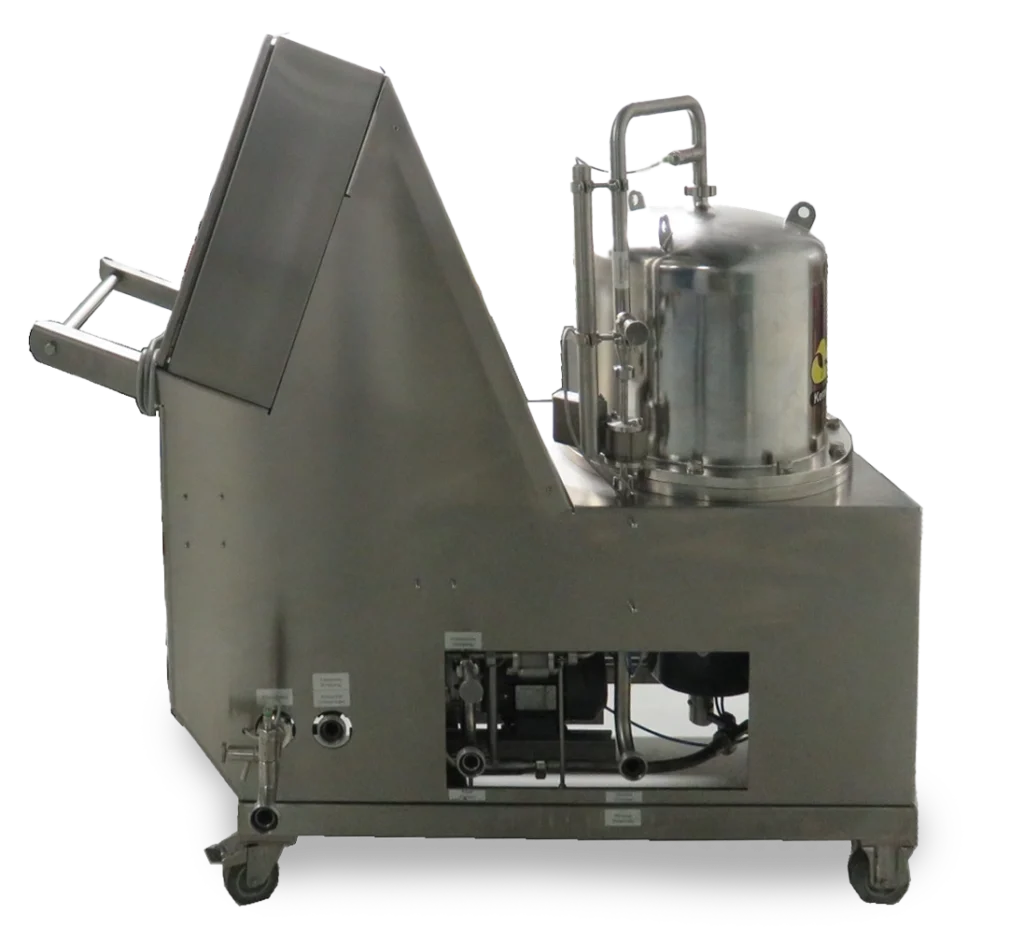

Testanlagen / Pilotprojekte

Nicht sicher, ob DCFF in Ihrem Prozess funktioniert?

Kein Problem – mieten Sie eine Testanlage:

Kleine Anlage (ca. 0,1 m²): ideal für Laborversuche, manuelle Bedienung, geringer Materialbedarf

Größere Anlage (bis ~2 m²): simuliert Produktionsgröße, Touch-Bedienung, automatische Steuerung, variabler Betrieb

Damit können Sie Ihre Flüssigkeiten real testen, Parameter anpassen und fundierte Daten für Ihre Planung gewinnen.

Vorteile der kleinen Anlage (0,1 m2)

- Ideal für erste Laborversuche

- Einfache manuelle Bedienung

- Nur geringe Mengen an Ausgangsmaterial erforderlich

- Schneller Wechsel der Scheiben (Testen unterschiedlicher Porengrößen)

Vorteile der großen Anlage (2 m2)

- Ideal zur Simulation einer Produktionsskala

- Einfache Bedienung über Touchpad

- Automatischer oder manueller Betrieb

- Verschiedene Einstellmöglichkeiten

- Automatisches Entleeren bei gewünschtem Konzentrationsniveau

- Bestückung mit weniger Scheiben möglich

Kontakt / Beratung

Sie möchten mehr wissen, ein Projekt starten oder eine Testanlage mieten?

Kontaktieren Sie uns – wir beraten Sie gerne:

Ansprechpartner:

Dipl.-Phys. Christian Münch & Dipl.-Ing. Franz-Martin Fuchs

Telefon: +49(0) 9645 – 88 610 / +49(0) 9645 – 88 430

E-Mail: keramik@kerafol.com

Oder füllen Sie unser Kontaktformular aus und nennen Sie uns Ihre Anwendung, gewünschte Durchsatzmengen oder technischen Anforderungen – wir melden uns umgehend bei Ihnen.